粘结稀土永磁材料是永磁材料中不可或缺的分支,其中,1988年成功开发的各向同性 NdFeB 快淬磁粉,凭借其优异的性价比,至今仍在粘结稀土永磁领域占据主导地位。粘结钕铁硼通常将快淬NdFeB 磁粉末与聚合物混合,通过模压、注射、压延或挤出等工艺成型,再经表面处理制成各种形状和尺寸的磁体。与传统粉末冶金(烧结)法制备的钕铁硼永磁体相比,粘结磁体具有生产成本低、生产效率高;尺寸精度高、适合复杂形状成型;可实现整体多极充磁,磁路设计自由度大等显著优势。

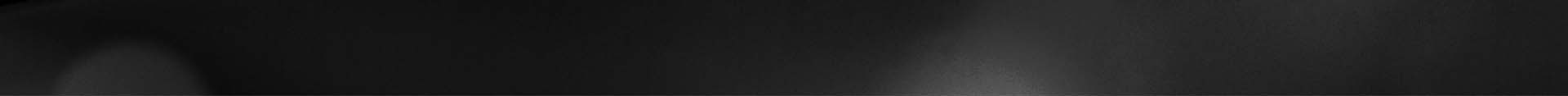

近期,我们在一款各向同性粘结圆环上观察到一个值得探讨的现象。矫顽力(Hcj)和剩磁(Br)在什么情况下对磁铁设计更重要,我们选出对应的代表性能13L和12H(图1展示了13L和12H材料性能对比)。其中,13L的剩磁(Br)比12H高出约6%;另外,13L的内禀矫顽力(Hcj)相对较低,理论上更容易实现充磁饱和。

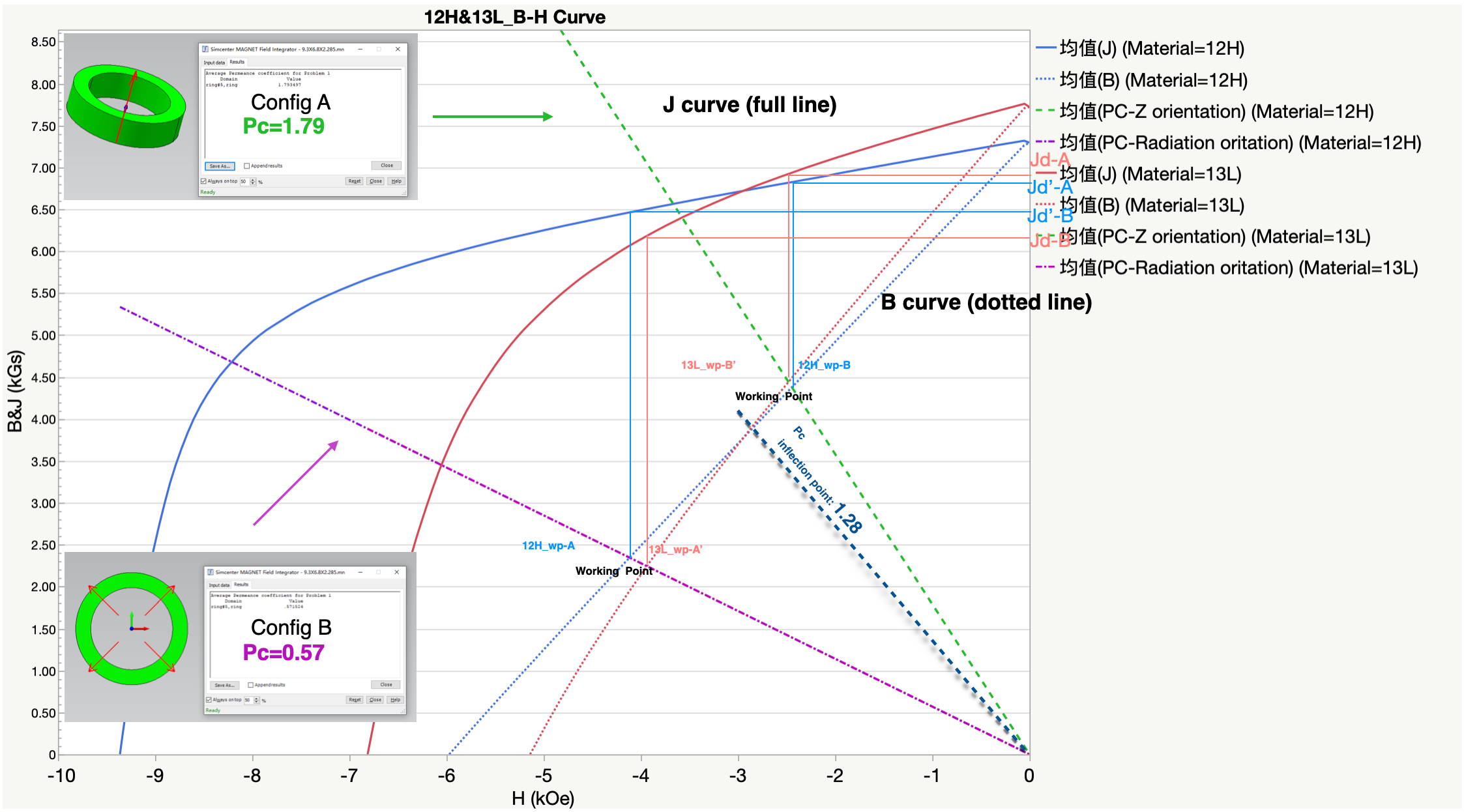

图1. 12H和13L材料的退磁曲线性能对比

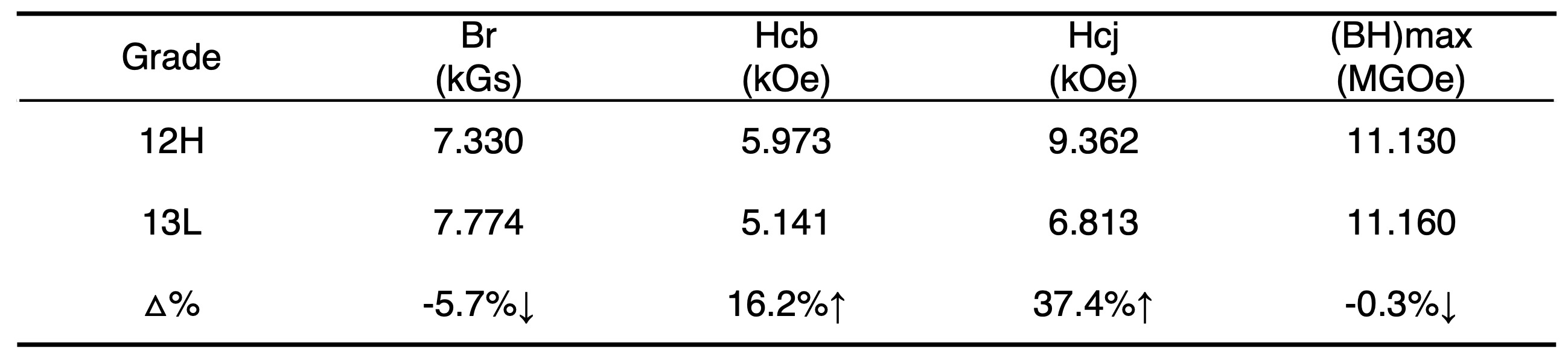

磁环的尺寸为D9.27xd6.83xH2.255,采用两种充磁方式:①轴向充磁(图2中方式A),测量磁矩(Magnetic Moment)大小;②辐射充磁(图2中方式B),测量距离磁环表面0.7mm处面扫描Z向表磁峰值(Bz)。

图2. (A)轴向充磁取向; (B)辐射充磁取向

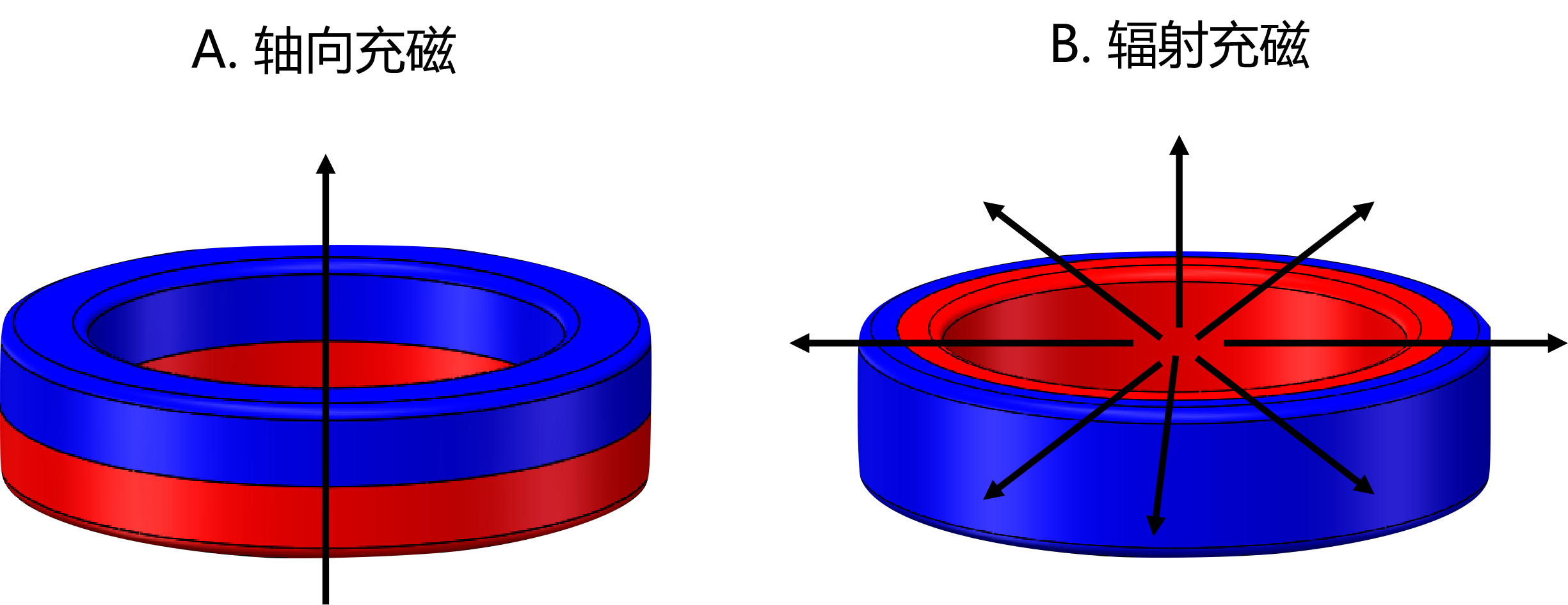

两种测量方式结果如图3所示:

轴向充磁(A方式):12H的平均磁矩为4.53 μWb·cm,比13L的4.57 μWb·cm低了0.8%。

辐射充磁(B方式):12H的平均Z向表磁为-1011.20 Gs,比13L的-968.42 Gs高出4.4%。

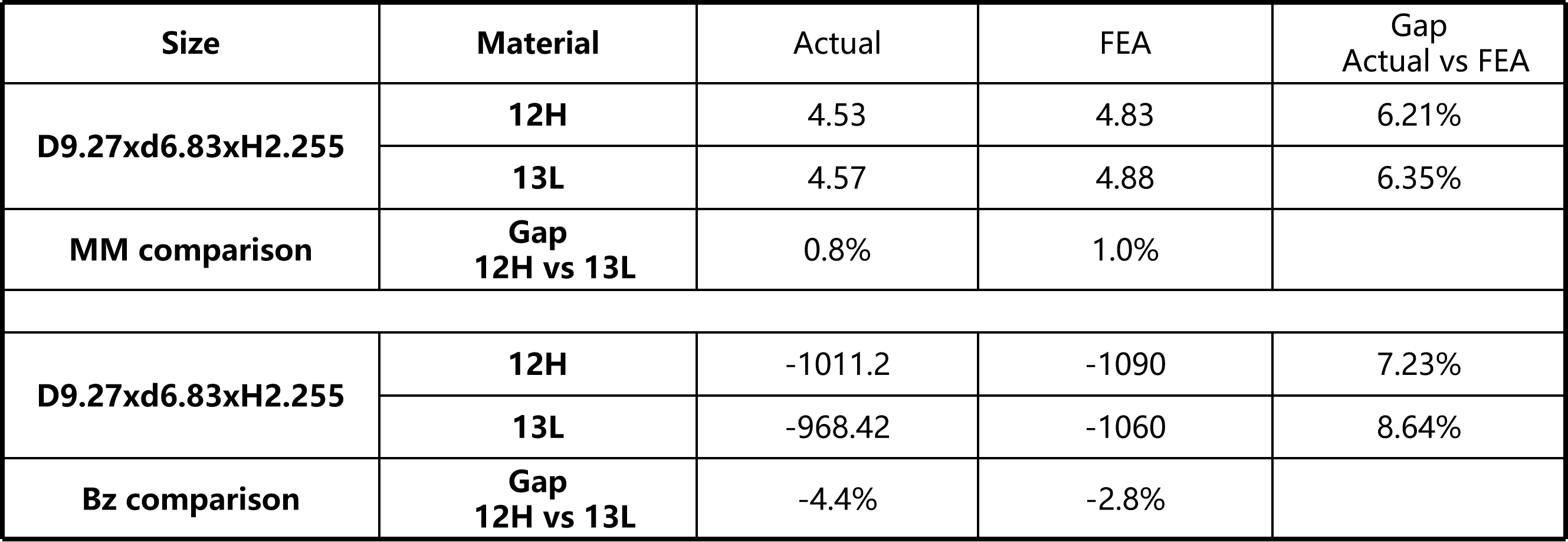

为了验证这一测量结果,我们同步做了有限元分析(FEA)仿真对比(表1)。仿真结果与实测结果一致:在轴向充磁条件下,13L的性能略优;而在辐射充磁条件下,12H的性能反而更好。那问题来了,13L与12H相比,性能孰优孰劣?为什么不同的充磁方式(对应不同产品的使用要求),会有完全不一样的结果?

图3.a)12H&13L轴向充磁磁距对比 b) 12H&13L辐射充磁表磁对比

表1.FEA仿真对比13L和12H材料在不同充磁方式下的性能

为了探究原因,我们将12H和13L的B-H/J-H退磁曲线图叠加分析(图4)。观察可见,当H=0kOe时,13L的剩磁(Br)确实高于12H。随着反向磁场的增大,13L的退磁曲线(B-H和J-H)下降较12H更快。在H=-3kOe时,出现交点。通过FEA计算,得出该磁环在轴向充磁状态下的磁导系数(Pc值,Permeance Coefficient)为1.79,而在辐射充磁状态下的Pc值为0.57。在图4的退磁曲线图中,我们分别绘制了对应这两种PC值的负载线(工作线),可以看到:

当磁环轴向充磁(Pc=1.79)时,负载线与退磁曲线的交点显示,13L在工作点的实际磁感应强度(Jd-A)高于12H在工作点的值(Jd'-A)。

当磁环辐射充磁(Pc=0.57)时,负载线与退磁曲线的交点显示,13L在工作点的实际磁感应强度(Jd-B)低于12H的值(Jd'-B)。

图4.12H&13L退磁曲线及不同PC值下的工作点分析

不难看出,磁体对外表现出的磁性能并非仅由材料的剩磁(Br)决定,而是受到材料矫顽力(Hcb/Hcj)、退磁曲线形状(斜率/下降趋势)以及产品具体应用状态下的磁导系数(Pc值)所确定的工作点的综合影响。

对于各向同性粘结钕铁硼材料,其制造工艺决定了内部的NdFeB磁粉晶粒是完全随机取向的(易磁化轴(c轴)是完全随机分布的)。这种随机性导致在反磁化过程中,那些易磁化轴接近反向磁场方向的晶粒,其磁矩在较低的反向磁场下就很容易发生反转;那些易磁化轴接近垂直于反向磁场方向的晶粒,其磁矩反转需要很高的反向磁场(需要克服很大的磁晶各向异性势垒),不同取向的晶粒在不同强度的反向磁场下发生非同步反转,从而产生相对倾斜的退磁曲线。当负载线交在临界点以上时(即Pc>1.28),磁体受自身退磁场的影响相对较小,13L剩磁高的优势得以发挥;但当负载线交于临界点以下时(即Pc<1.28),磁体受到较强的自身退磁场作用。此时,13L退磁曲线下降较快的特性导致其有效磁感应强度(B)衰减幅度大于12H,最终表现为12H的对外磁性能优于13L。

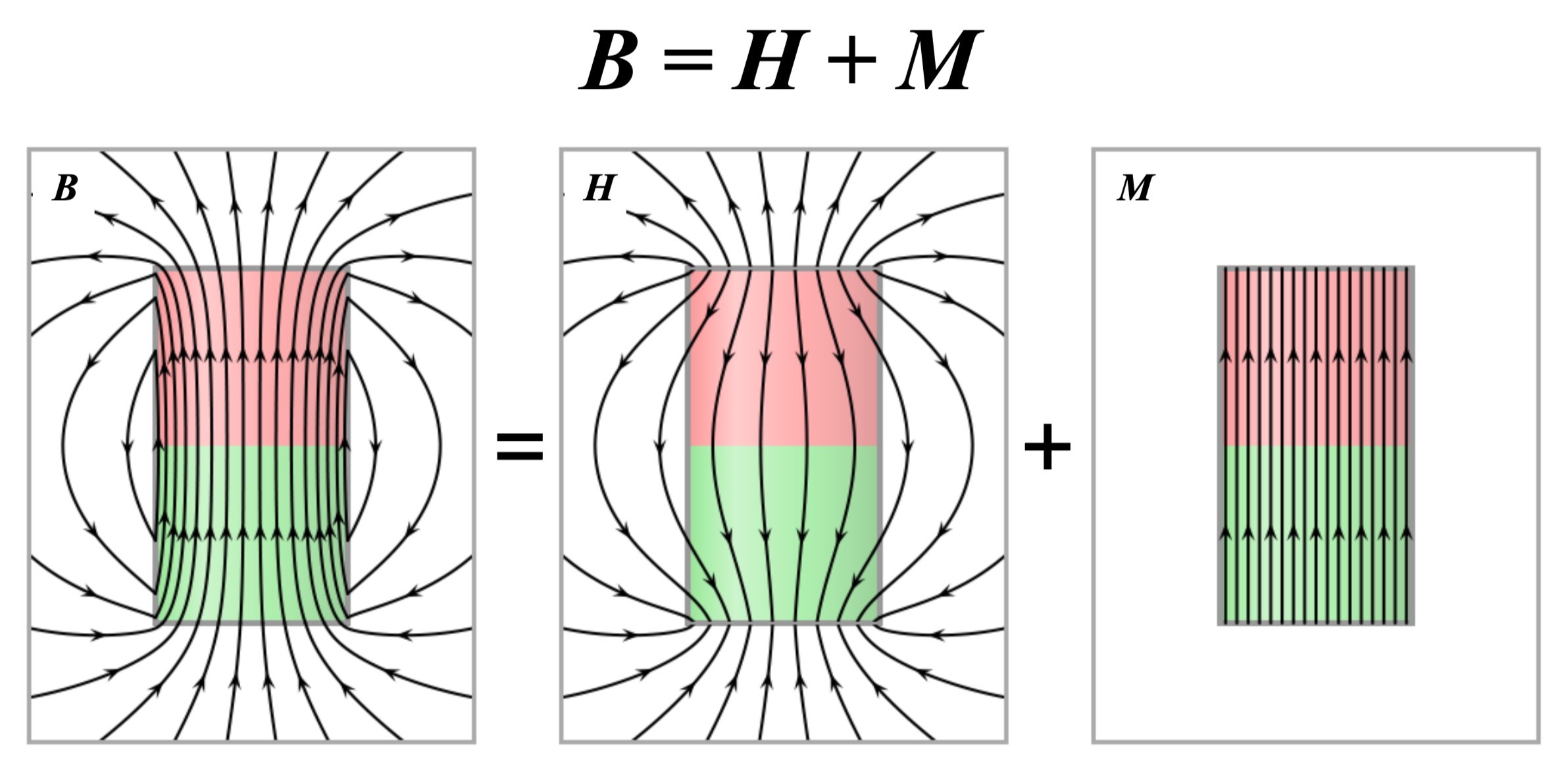

对于自退磁,可以用“磁荷”等效模型来理解(图5),永磁体被磁化后,其内部磁距有序排列。在磁体的上表面(磁化方向北极),等效为“正磁荷”(+σm),在下表面(磁化方向南极),等效为“负磁荷”(-σm)。这些等效磁荷实质上是表面未抵消磁矩的体现,是磁化强度 M 在表面法向分量的体现(σm= M·n)。“正磁荷”产生向外发散的磁场,“负磁荷”产生向内汇聚的磁场。在磁体内部,这两者叠加形成一个与磁化方向相反的磁场,即退磁场Hd。理论表明,退磁场Hd与磁化强度M成正比,方向相反:

Hd=-N*M

其中N为退磁因子(Demagnetizing Factor),其值取决于磁体的几何形状和磁化方向。将此关系代入磁学基本方程:

B=Hd+M

=Hd-Hd/N

=Hd*(1-1/N)

PC=B/Hd=1-1/N

可以看到,磁导系数Pc值与退磁因子N直接关联,取决于磁体形状和磁化方向,反映永磁体抵抗退磁场影响的能力。Pc值越大,磁体工作点靠近 Br(剩磁),磁体越难退磁,工作点越稳定。Pc值越小,工作点越靠近退磁曲线的“膝点”,磁体越容易受到退磁场或外部干扰场的影响而发生性能衰减。

图5.“磁荷”等效模型示意图

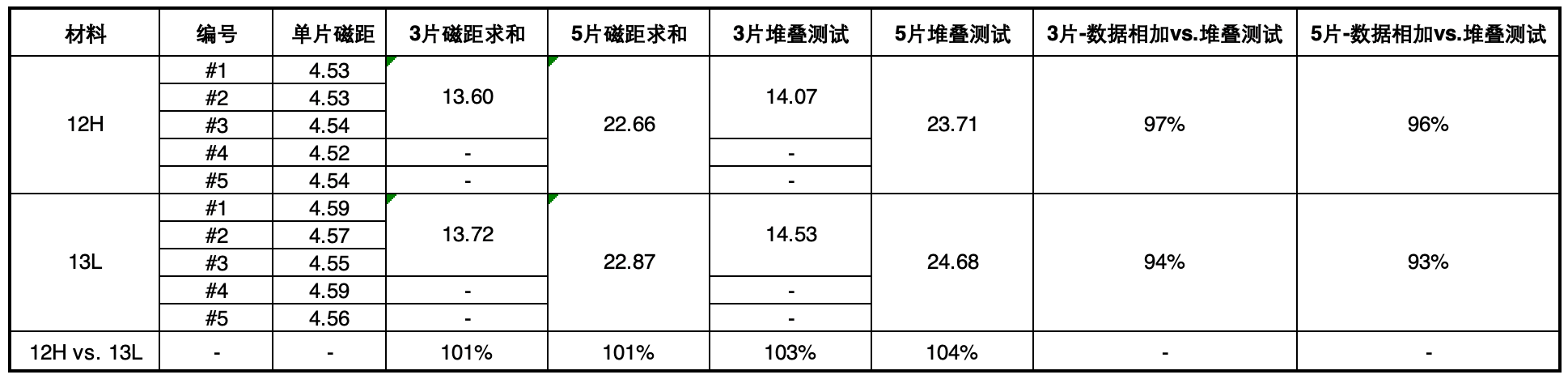

为了直接验证退磁场的作用,我们设计了如下实验(DOE):

将上述轴向充磁圆环,一一对应,单片测量并记录其磁距。

将测量过的单片磁环沿其厚度方向(轴向)堆叠(接触良好),测量堆叠体的总磁矩。

将堆叠体的实测总磁矩与各单片磁矩之和进行对比(表2)。

实验结果表明:堆叠体的实测总磁矩要高于各单片磁矩的算术和。并且,随着堆叠片数的增加(3片→5片),两者之间的差值进一步增大。这一结果与理论预测完全吻合:

轴向充磁的磁环沿轴向堆叠,等效于增大了磁体在磁化方向(轴向)上的长径比(L/D)

长径比增大导致退磁因子N减少

N减少意味着自身退磁场Hd(Hd=-N*M)减弱

Hd减弱等效于增大了有效磁导系数Pc(Pc=1-1/N)

Pc值增大使得工作点上移,磁体对外表现出的有效磁感应强度B和总磁矩增强。

表2. 12H与13L磁环叠片磁距DOE结果表

综上所述,产品设计者要打破“高剩磁=高性能”的认知误区,Pc值设计不足,其内部强大的退磁场(Hd)会严重削弱自身的有效磁感应强度(B)。结果就是,材料本身的优异磁性被自身的“形状短板”(低Pc值)所抵消,无法转化为对外部系统的有效磁场输出。如同一台高性能引擎安装在不匹配的车架上,无法发挥其潜力。

Pc值定义了“生存环境”: Pc值直接决定了磁体在开路或工作回路中的工作点位于其B-H退磁曲线上的位置。一个高且稳健(Robust)的Pc值:

将工作点推高:使其更靠近剩磁点(Br),最大化利用了材料的磁能。

远离“膝点”危险区:膝点以下是磁体发生不可逆退磁的敏感区域。高Pc值在工作点与膝点之间建立了宽阔的“安全缓冲区”。

提供抗干扰韧性:需要充分考虑磁体在后端的制程和工作环境下,是否面临高温(导致内禀矫顽力Hcj下降)、是否有外部反向磁场、是否有动态负载变化等挑战。一个设计裕度充足的Pc值,是磁体抵抗这些干扰、维持稳定工作点、避免性能骤降甚至永久失效的最有力屏障。Pc值是磁体在恶劣工况下的“免疫力”指标。